В процессе раскопок и изучения египетских пирамид перед учёными встала щекотливая проблема. Надо было внятно объяснить человечеству, чем древние египтяне пилили огромные глыбы камня и сверлили идеально круглые отверстия в каменных монолитах на многие метры в глубину. Напомним, что даже железа тогда ещё не было. Теоретики не придумали ничего убедительнее, чем вооружить египетских рабов… медной пилой с подачей в место разреза мокрого песка. Я бы очень хотел дать в руки кому-нибудь из этих светил науки медную пилу, ведро с песком и посмотреть, как у него получится распилить кусочек хотя бы относительно мягкого мрамора. О граните и отверстиях говорить не будем. Видимо, всё же не рабами построены все эти чудеса…

В процессе раскопок и изучения египетских пирамид перед учёными встала щекотливая проблема. Надо было внятно объяснить человечеству, чем древние египтяне пилили огромные глыбы камня и сверлили идеально круглые отверстия в каменных монолитах на многие метры в глубину. Напомним, что даже железа тогда ещё не было. Теоретики не придумали ничего убедительнее, чем вооружить египетских рабов… медной пилой с подачей в место разреза мокрого песка. Я бы очень хотел дать в руки кому-нибудь из этих светил науки медную пилу, ведро с песком и посмотреть, как у него получится распилить кусочек хотя бы относительно мягкого мрамора. О граните и отверстиях говорить не будем. Видимо, всё же не рабами построены все эти чудеса…

Резать и сверлить можно только тем, что твёрже обрабатываемого материала. Лучшим режущим материалом является алмаз. Твёрдость «царя камней» по шкале Роквелла — 100, по «минеральной» шкале Мооса — 10.

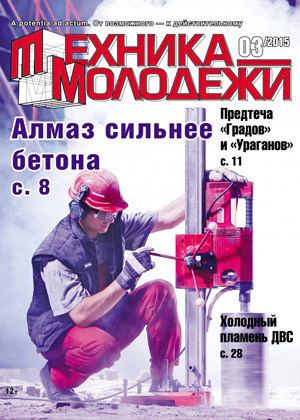

Алмазную резку называют иногда строительной хирургией. И неспроста. Переделка и перестройка зданий и сооружений, в том числе небоскрёбов и стадионов, давно стала не только частью строительной индустрии, но порой и большой проблемой. Иногда необходимо искусно «отрезать» уже возведённый этаж, иногда сделать дверь или окно, не предусмотренные проектом, или вырезать бракованный участок. Долбить отбойными молотками — долго, шумно и порой вообще невозможно, если мы имеем дело с предварительно напряжённым бетоном или здание уже обитаемо. Остаётся только всесильный алмаз. Он быстро и относительно бесшумно прорежет и стальную арматуру, и гранит. Ему нипочём и кварц, и кремни величиной с кулак.

Ремонт толстых и прочных плит аэродромных покрытий также не обходится без алмазной обработки. Здесь важно не только качество, но и скорость выполнения работ — аэропорт не может и не должен простаивать!

Отдельный разговор про обработку бетонных мостов, плотин и толстенных монолитов защиты реакторов на атомных станциях. Бетон тут особо прочен, и толщины его большие — до нескольких метров. Аналогичные стены порой приходится буравить и в медицинских центрах, где применяется радиационное облучение.

Полированный бетон — вы слышали когда-нибудь о таком чуде? Бетон, в представлении большинства, — это нечто серое, шершавое и совсем не эстетичное, до него противно не только касаться руками, но и ступать ногой. Если и вы такого мнения, значит — отстали от жизни и не в курсе передовых технологий. Сегодня полы и стены из полированного бетона во всём мире применяются очень широко. Такое покрытие ни по виду, ни на ощупь не отличить от сверкающего мрамора или гранита, при этом его стоимость выходит на порядок меньше. На нём можно изобразить любые цветные узоры и целые картины, он стоек к осадкам и механическому износу. Но для финишной отделки полированного бетона тоже необходим алмазный инструмент.

Завод «Дельта» из Зеленограда вот уже более 15 лет занимается производством алмазного инструмента по полному циклу: начиная с производства так называемых «сегментов» — различной формы режущих элементов из алмазов на спечённой порошковой связке — и заканчивая готовыми сверлильными коронками, отрезными дисками, фрезами, фикертами и т.д. Начинали в 90-е — с производства работ по сверлению и резке бетона, используя европейское оборудование и алмазный инструмент. Но выяснилось, что он не очень подходит к нашим бетонам, поскольку евробетон — более плотный и малопористый, из-за этого связки в европейском инструменте более мягкие. Кстати, импортные алмазные инструменты зачастую и сейчас плохо работают по отечественным бетонам, это отмечено многими. Дешёвый инструмент оказывается при этом дороже дорогого. Пришлось осваивать технологию изготовления собственных свёрл и дисковых пил с алмазными сегментами. Сегодня завод «Дельта» производит инструмент более 300 наименований. При этом столь желанной сегодня локализации могут позавидовать многие; только искусственные алмазы используются производства известной компании De Beers, всё остальное — отечественное!

Технологический процесс изготовления сегментов делится на несколько этапов. Прежде всего, готовится шихта — смесь металлических порошков, например, кобальта и оловянистой бронзы. Кстати, пропорции состава смеси — это ноу-хау предприятия. В ней обваливаются, словно котлеты в сухарях, искусственные алмазы — ярко-жёлтые кристаллики. Обваловка, называемая в технике грануляцией, — важная операция, она обеспечивает определённую дистанцию между алмазными зёрнами в будущем сегменте. Свойства шихты — главный залог качества инструмента. Связка не должна терять алмазные зёрнышки в процессе обработки, но лишь до той поры, пока они острые. Да, представьте, и алмаз тупится, подобно тому как тупится железка рубанка о мягкое дерево. Алмаз с затупленными углами уже не режет, сопротивление его движению становится выше, и он должен своевременно выкрашиваться из матрицы, передавая эстафету своим более острым собратьям.

Все компоненты тщательно дозируются весовым методом. Затем происходит окончательное перемешивание шихты с алмазами и формование сегментов в прессах для холодного прессования. Отформованные брикеты сегментов, зажатые в специальном приспособлении, отправляются в печь, где при температуре порядка 1000 °С и в атмосфере азота (чтобы алмазы не обуглились, превратившись в графит) происходит спекание порошков. В технологическом процессе используется оборудование производства немецкой фирмы Dr.Fritsch — мирового лидера в производстве всей оснастки для изготовления алмазного инструмента, что обеспечивает и качество, и производительность.

За месяц в грануляторном цехе приготавливается 2,5 т алмазно-металлических смесей разной зернистости, а цех холодного прессования способен в минуту производить до 40 брикетов сегментов.

Готовые изделия маркируются индивидуальными номерами (это позволяет осуществлять эффективную обратную связь с покупателями). После этого сегменты припаиваются тугоплавким припоем или привариваются лазерной установкой к трубчатым сверлильным коронкам и дисковым пилам. При этом процесс лазерной сварки обеспечивает гораздо более высокую теплостойкость и прочность по сравнению с традиционной пайкой твёрдыми припоями.

И вот уже на просторах нашей огромной страны пилят, сверлят и шлифуют алмазные инструменты, сделанные на заводе «Дельта»!

/// «Техника — молодежи», №3, 2015. «Власть над камнем»